Análise dos modos de falha comuns em conectores elétricos

2026-01-23 15:181. Introdução

A proliferação de sistemas eletrônicos impulsionou um crescimento exponencial na variedade e complexidade dos conectores elétricos. Nesse contexto, a confiabilidade dos conectores transcende uma simples especificação de componente; ela se torna um determinante fundamental do tempo de atividade geral do sistema, da segurança e do custo do ciclo de vida. Uma única falha em um conector pode desencadear uma série de problemas em cascata, como mau funcionamento do sistema, perda de dados ou inatividade operacional, com graves consequências em aplicações críticas. À medida que as demandas de desempenho aumentam e os ambientes operacionais se tornam mais desafiadores, a margem de erro diminui. Portanto, uma compreensão proativa dos modos de falha potenciais não é meramente acadêmica — é uma prática essencial de engenharia. Esta análise visa ir além da descrição sintomática, oferecendo um exame orientado para a causa raiz de falhas comuns e recomendações práticas e focadas na prevenção para projetistas, fabricantes e profissionais de garantia da qualidade.

2. Análise dos modos de falha comuns em conectores

2.1 Contato elétrico anormal (intermitência e alta resistência)

Este é o modo de falha mais comum, manifestando-se como conexões intermitentes (ruídos), circuitos abertos ou um aumento patológico na resistência de contato, levando ao superaquecimento. As causas principais variam significativamente de acordo com a filosofia de projeto da interface de contato.

2.1.1 Conectores de pino rígido / soquete flexível (fêmea):

Mecanismos primários de falha: Perda da força normal de contato (força de separação insuficiente); contaminação da superfície isolante; corrosão por atrito.

Análise detalhada: Soquetes flexíveis (por exemplo, viga em balanço, mola de torção ou designs de crimpagem) dependem da deflexão elástica para gerar uma força normal sustentada contra o pino rígido. Essa força garante o contato das asperezas metálicas através de quaisquer películas superficiais. As falhas ocorrem quando:

Fixação/Deformação Permanente: Encaixes excessivos, desalinhamentos (encaixes angulares) ou o uso de pinos de tamanho excessivo podem causar deformação plástica dos elementos da mola do soquete, levando a uma perda permanente da força de contato (relaxamento).

Isolamento de superfície: Depósitos de poeira, óxidos isolantes, compostos orgânicos (provenientes da liberação de gases) ou contaminação por silicone criam uma barreira. Mesmo películas finas podem aumentar significativamente a resistência, especialmente em circuitos de baixa tensão e alta confiabilidade.

Corrosão por atrito: Micromovimentos entre o pino e o soquete devido à vibração ou ciclos térmicos desgastam o revestimento de metal precioso (por exemplo, ouro), expondo o metal base (por exemplo, níquel, cobre) à oxidação, que se acumula como uma camada isolante.

2.1.2 Conectores de pino flexível (mola) / soquete rígido:

Mecanismos primários de falha: Coroa do pino insuficiente ou ausente (o ponto de contato formado); falhas na terminação da crimpagem; contaminação do soquete ou dimensões fora da especificação; depressão do pino ("pistoning").

Análise detalhada: Pinos flexíveis, geralmente feitos de fios enrolados ou molas estampadas, apresentam uma área de contato abaulada que se comprime contra a parede rígida do soquete.

Defeitos da coroa: Uma coroa ausente, subdimensionada ou deformada resulta em um contato linear ou pontual com área e força normal insuficientes. As causas incluem erros de fabricação (formação inadequada), danos à coroa durante o manuseio ou relaxamento de tensão após ciclos repetidos de acoplamento sem o tratamento térmico adequado (envelhecimento).

Falhas de crimpagem: O terminal de crimpagem que fixa o pino ao fio é um subsistema crítico. Um terminal de crimpagem subdimensionado, ferramentas desgastadas ou posicionamento incorreto dos fios podem causar alta resistência e fragilidade mecânica na própria interface de crimpagem, o que pode ser interpretado como um problema no conector pino-soquete.

Problemas com o soquete: Um diâmetro interno (DI) excessivo do soquete impede a compressão adequada da coroa do pino. A contaminação dentro do soquete atua como isolante.

Depressão do pino/Pistão: Força de encaixe excessiva, desalinhamento ou detritos de objetos estranhos (FOD) no soquete podem fazer com que todo o contato do pino seja empurrado para dentro de seu alojamento isolador, impedindo qualquer engate.

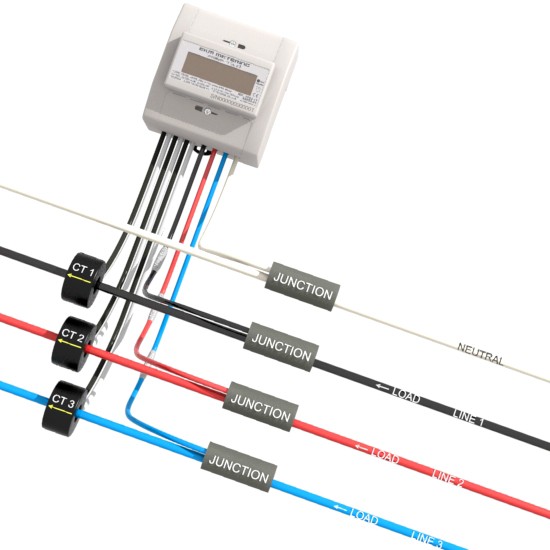

2.2 Falha no desempenho dielétrico/elétrico

Esta categoria envolve o corpo isolante do conector e inclui falhas de Resistência de isolamento (IR) e Tensão de rigidez dielétrica (DWV).

Mecanismos primários de falha: Contaminação superficial ou em massa; entrada de umidade; defeitos intrínsecos do material isolante; descarga parcial; formação de trilhas condutoras.

Análise detalhada:

Formação de Caminho Condutivo: Contaminantes higroscópicos (resíduos de fluxo, sais, poeira) absorvem a umidade atmosférica, formando um caminho eletrolítico condutor através do isolante, resultando em alta corrente de fuga e baixa resistência de isolamento.

Defeitos de material e processo: Vazios, porosidade ou fissuras no isolador moldado (resultantes de processamento inadequado) criam regiões localizadas de alto campo, iniciando descargas parciais (efeito corona) que corroem o material, levando eventualmente a uma ruptura dielétrica completa (arco elétrico). Inclusões metálicas provenientes de resina contaminada atuam como concentradores de campo.

Monitorando: Em condições de alta umidade e tensão, podem se formar trilhas carbonizadas na superfície do isolador devido à formação de arcos elétricos através de contaminantes, criando um caminho de fuga permanente de baixa resistência.

2.3 Falha Mecânica e Interfacial

Essas falhas comprometem o acoplamento físico, o desacoplamento e a integridade a longo prazo do conector.

Problemas de interface/acoplamento: Inclui dificuldades de encaixe/desengate e falha de assentamento. As causas são frequentemente dimensionais: empenamento da carcaça, pinos tortos, entradas danificadas, rebarbas ou tolerâncias sobrepostas incorretamente. Um projeto inadequado de encaixe do conector agrava esses problemas.

Falhas de revestimento e corrosão: O revestimento de contato (por exemplo, ouro sobre níquel) é uma barreira sacrificial.

Porosidade: Revestimentos finos ou porosos permitem que a barreira de difusão de níquel subjacente seja comprometida, levando à corrosão do metal base.

Má adesão: O aparecimento de bolhas ou descamação no revestimento expõe o metal desprotegido.

Corrosão galvânica: Em ambientes agressivos, o contato entre metais diferentes pode criar células galvânicas, acelerando a corrosão.

Falha na retenção de contatos: O mecanismo que fixa o contato dentro da carcaça do isolador falha. Isso pode ser devido a uma trava da carcaça danificada ou ausente, uma farpa de retenção do contato subdimensionada ou danos na carcaça causados pelo uso inadequado de ferramentas. O resultado é o fenômeno de "pistão", no qual o contato é expelido durante o acoplamento.

2.4 Falha de hermeticidade/vedação

Para conectores especificados como selados (por exemplo, com classificação IP, herméticos), o vazamento de gases ou líquidos é uma falha crítica.

Mecanismos primários de falha: Fusão incompleta do material; falhas de adesão; microfissuras induzidas por inclusões.

Análise detalhada:

Vedação vidro-metal: A falha surge da incompatibilidade do coeficiente de expansão térmica (CTE) entre o vidro, a carcaça metálica e o pino, causando fissuras por tensão durante os ciclos térmicos. Perfis de vedação inadequados do forno são uma causa comum.

Vedações elastoméricas/encapsuladas: As falhas incluem o descolamento do adesivo (devido à contaminação da superfície ou cura inadequada), a molhagem incompleta do material de enchimento, deixando vazios, e a deformação permanente dos anéis de vedação ao longo do tempo, reduzindo a força de vedação.

3. Estratégias Avançadas de Prevenção e Melhores Práticas

Mitigar falhas em conectores exige uma abordagem de engenharia de sistemas que abranja projeto, fabricação e aplicação.

Fase de projeto:

Sistema de contato: Selecione projetos de contato com confiabilidade comprovada para os requisitos de vibração, corrente e ciclo de acoplamento da aplicação. Utilize análise de elementos finitos (FEA) para validar as tensões da mola.

Materiais: Especifique isoladores com alto Índice de Rastreamento Comparativo (CTI), baixa absorção de umidade e propriedades térmicas adequadas. Defina os sistemas de revestimento de acordo com as normas ASTM B488 ou MIL-DTL-45204, com espessura apropriada para o ambiente.

Vedação: Projeto para vedação robusta, considerando o design da bucha para elastômeros e a compatibilidade do coeficiente de expansão térmica (CTE) para vedações de vidro.

Fabricação e Controle de Processos:

Limpeza: Implemente protocolos rigorosos de sala limpa (por exemplo, de acordo com a norma IEST-STD-CC1246) para montagens de alta confiabilidade. Utilize ar ionizado e mantas condutoras para controlar a descarga eletrostática (ESD) e a atração de partículas.

Crimpagem: Utilize sistemas de crimpagem automáticos e calibrados, com verificação periódica da força de tração e da microseção, conforme a norma IPC/WHMA-A-620. Mantenha dados abrangentes de monitoramento da prensa de crimpagem.

Inspeção: Implemente inspeção óptica automatizada (AOI) para posicionamento de contatos e detecção de defeitos. Utilize testes elétricos em 100% dos casos (continuidade, IR, DWV) como etapa final.

Aplicação e Manuseio:

Treinamento: Garanta que os operadores sejam treinados nas técnicas adequadas de acoplamento/desacoplamento para evitar danos.

Proteção: Utilize tampas e capas protetoras quando os conectores forem desconectados. Implemente dispositivos de proteção para conectores em ambientes de teste de alta frequência.

Monitoramento de condição: Para aplicações críticas, considere o monitoramento periódico da resistência de contato ou utilize conectores com recursos integrados de monitoramento de integridade.

Conclusão: A confiabilidade dos conectores é uma ciência previsível, não uma questão de acaso. Ao compreender a física das falhas descrita acima e implementar as estratégias de controle correspondentes, os fabricantes podem melhorar drasticamente a vida útil do produto e o desempenho do sistema. Eletrônica Xiamen Kehan , nossa especialização em montagem de chicote de fios de precisão e integração de conectores é construída sobre essa análise profunda dos modos de falha. Incorporamos resiliência em cada projeto. montagem de cabos personalizados, empregando validação rigorosa contra normas de crimpagem de chicotes elétricos e testes ambientais específicos para cada aplicação, a fim de fornecer soluções onde o fracasso não é uma opção.