Isolamento de fios: o "guardião invisível" da corrente elétrica

2025-11-06 16:29I. O que é isolamento de fios? A blindagem de segurança para transmissão de corrente

Dentro da fiação de qualquer dispositivo eletrônico, você encontrará condutores metálicos revestidos com uma capa colorida ou transparente — este é o isolamento do fio. Embora aparentemente fino, ele cumpre três funções principais:

Previne fugas de corrente e garante segurança: Isola o condutor do ambiente externo para evitar fugas de corrente que poderiam causar choque elétrico ou curto-circuito em equipamentos. Sua rigidez dielétrica determina diretamente sua resistência à ruptura (normalmente exigindo valores acima de 10 kV/mm).

Resiste a interferências e garante precisão: reduz a diafonia entre diferentes fios, o que é especialmente crucial em cenários de transmissão de dados de alta velocidade, onde o isolamento de alta qualidade minimiza a perda de sinal.

Resiste às intempéries e prolonga a vida útil: Protege contra ameaças externas como altas/baixas temperaturas, corrosão química, fricção e vibração, servindo como a primeira linha de defesa para fios em ambientes complexos.

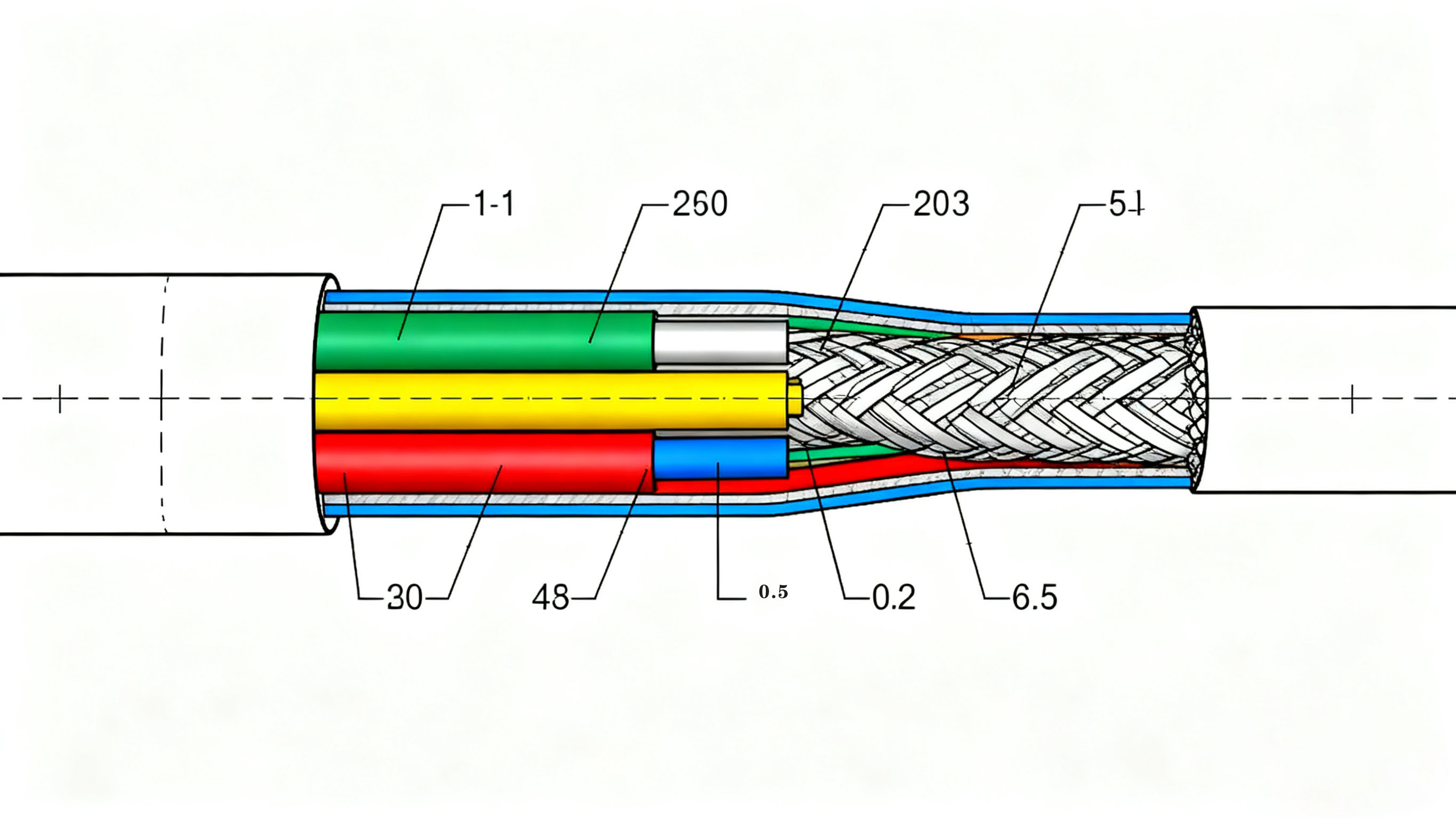

Lado esquerdo: Foto real (rotulada como "Chicote de Fiação de Alta Tensão para Veículos de Nova Energia"). Lado direito: Seção transversal esquemática com as camadas identificadas: Condutor (Cobre Prateado) → Isolamento (XLPE) → Camada de Blindagem → Revestimento. Use cores diferentes para distinguir as estruturas, destacando o formato encapsulado da camada isolante.

II. Cinco Materiais de Isolamento Convencionais: "Guardiões Especializados" com Pontos Fortes Únicos

O desempenho do isolamento é fundamentalmente determinado pelo seu material base. Diferentes cenários exigem soluções de materiais personalizadas. Aqui estão os cinco materiais mais comuns na indústria e suas aplicações:

1. Polietileno Reticulado (XLPE): O Rei da Temperatura para Cabos de Alta Tensão. Vantagens: Forma uma estrutura de rede 3D por meio de reticulação química, atingindo rigidez dielétrica superior a 30 kV/mm. Opera de forma estável em uma ampla faixa de temperatura (-40 °C a 125 °C) e resiste à corrosão causada por gasolina, eletrólito de bateria, etc. Aplicações típicas: Cabos de conexão de baterias de alta tensão de 800 V para veículos elétricos, cabos CC para inversores fotovoltaicos. Caso real: Uma montadora líder estendeu a vida útil de seus produtos de 8 para 12 anos utilizando fiação com isolamento em XLPE, aprovada nos rigorosos testes de retardância à chama da norma IEC 60332-3.

2. Elastômero Termoplástico (TPE): O Eco-Pioneiro para Dispositivos Flexíveis Principais Vantagens: Combina a elasticidade da borracha com a processabilidade do plástico. O raio de curvatura mínimo pode ser até 3 vezes o diâmetro do cabo. Não requer vulcanização, aumentando a eficiência da produção em 40%. Taxa de reciclabilidade superior a 95%, em conformidade com os padrões RoHS. Inovação Tecnológica: O TPE vulcanizado dinamicamente mantém a flexibilidade de -50 °C a 120 °C, sendo utilizado na fiação de equipamentos para expedições polares. Aplicações Típicas: Cabos de dados para smartwatches, fios de conexão para endoscópios médicos, cabos flexíveis para carregadores portáteis.

3. Cloreto de Polivinila (PVC): A Escolha Econômica para Aplicações com Orçamento Limitado. Principais Vantagens: O desempenho pode ser personalizado com aditivos — plastificantes aumentam a flexibilidade, retardantes de chama atingem a classificação UL94 V-0, agentes anticongelantes reduzem a temperatura de fragilização para -40°C. O custo é cerca de 1/3 do TPE. Estratégia de Otimização: A reticulação por irradiação pode aumentar sua classificação de temperatura de 70°C para 105°C, triplicando sua vida útil. Aplicações Típicas: Fios de sinal internos em eletrodomésticos, fiação de iluminação predial, cabos de ferramentas elétricas.

4. Politetrafluoroetileno (PTFE): O Isolamento Supremo para Ambientes Extremos. Principais Vantagens: Constante dielétrica de apenas 2,1 a 1 MHz (perda mínima de sinal), coeficiente de atrito superficial de 0,04 (10 vezes mais resistente ao desgaste que o PE). Operação contínua de -200 °C a 260 °C. Inovação na Fabricação: O processo integrado de extrusão-sinterização reduz o ciclo de produção de 7 para 2 dias, com tolerância de diâmetro de ±0,02 mm. Aplicações Típicas: Fiação aeroespacial, cabos de passagem a vácuo para semicondutores, cabos de controle para usinas nucleares.

5. Borracha de Silicone: O Protetor Flexível para Altas Temperaturas e Umidade. Principais Vantagens: Resistência à tração de até 10 MPa, alongamento na ruptura de 600%, ângulo de contato de 110° (à prova d'água IP68). Suporta 2000 horas de exposição a uma concentração de ozônio de 50 ppm sem rachaduras. Aplicações Típicas: Cabos trifásicos de motores de veículos elétricos, fios de sensores para fornos industriais, cabos de pantógrafos para trens de alta velocidade. Teste Extremo: Fios isolados com silicone para trens de alta velocidade não apresentaram degradação de desempenho após 1000 ciclos entre -55 °C e 180 °C.

Utilize uma combinação de gráfico de radar e tabela. Gráfico de radar à esquerda: eixos rotulados como Resistência ao calor, Flexibilidade, Resistência química, Custo e Ecologicamente correto, com curvas de desempenho para os cinco materiais. Tabela à direita: lista os principais parâmetros para cada material (Faixa de temperatura, Rigidez dielétrica, Aplicações típicas), com cores correspondentes às curvas do gráfico de radar.

III. Seleção de Materiais Isolantes: As Regras de Ouro para Evitar Armadilhas

A seleção correta segue um processo de três etapas: Correspondência com o ambiente → Equilíbrio de desempenho → Conformidade com os padrões.

1. Priorize a compatibilidade com as características ambientais. Cenários de alta temperatura (ex.: compartimento do motor, fornos): Escolha XLPE ou borracha de silicone. Flexão frequente (ex.: braços robóticos, dispositivos vestíveis): Escolha TPE ou PVC plastificado. Exposição a produtos químicos (ex.: compartimento da bateria, laboratórios): Escolha PTFE ou XLPE.

2. Equilibrar desempenho e custo. Para itens sensíveis ao custo (ex.: pequenos eletrodomésticos): utilize PVC padrão para a maioria das peças e TPE reforçado para as seções críticas.

Requisitos de alta confiabilidade (ex.: NEVs): Utilize XLPE para linhas principais e TPE para seções de ramificação flexíveis.

3. Respeitar os padrões de certificação do setor

Veículos de Nova Energia: Devem atender às normas ISO 6722 e LV124.

Dispositivos médicos: Devem estar em conformidade com a norma IEC 60601-1 de biocompatibilidade.

Instalações elétricas prediais: Devem possuir certificação de retardamento de chamas UL94 V-0.

*Comece com os Requisitos de Aplicação, que se ramificam em três caminhos principais: ① Baixa Tensão/Baixo Custo → ② Alta Tensão/Alta Confiabilidade → ③ Flexível/Ambiente Extremo. Cada ramo lista os materiais recomendados, as principais métricas e os requisitos de certificação, apontando, por fim, para exemplos de aplicação específicos (por exemplo, Baixa Tensão/Baixo Custo → PVC → Classificação de 70 °C → Certificação UL → Fiação de Aparelhos).*

IV. Tendências Futuras: Novas Formas de Isolamento Mais Inteligentes

Com a evolução da tecnologia, o isolamento está progredindo de uma mera proteção passiva para um empoderamento ativo: Estruturas de Isolamento Composto: Os fios compostos de dupla camada TPE/XLPE alcançam avanços significativos tanto em flexibilidade quanto em resistência ao calor, mantendo a resistência de isolamento de 1 GΩ mesmo após 100.000 ciclos de flexão.

Funcionalidade integrada: Camadas de isolamento com fios de termopar embutidos permitem o monitoramento de temperatura em tempo real, sendo adequadas para equipamentos semicondutores de precisão.

Avanços em materiais ecológicos: Pesquisa e desenvolvimento acelerados em materiais isolantes biodegradáveis à base de ácido polilático (PLA), que estão prestes a substituir o PVC tradicional no futuro.